Les douceurs Erstein

Sucre Cannelle

(300g)

Avec sa texture extra fine et sa poudre de cannelle naturelle, ce sucre Erstein s’incorpore parfaitement dans vos recettes favorites.

Sucre Perle

(250g)

Croquantes à souhait et parfaitement calibrées, les perles de sucre Erstein sont indispensables à la réalisation de vos fameuses chouquettes, dans vos pâtes à gaufres ou même en touche déco sur vos gâteaux.

Sucre Cristal de Candi

(300g)

Issu d’un sirop de sucre cuit et cristallisé, le sucre cristal de candi Erstein sera l’allié parfait de vos crèmes brulées.

Pâtissier Extra-fin

(750g)

Le sucre extra-fin aux grains finement tamisés pour une dissolution rapide et une incorporation idéale est l’expert pâtissier de vos dessert maison !

Sucre Confiture

(1kg)

Mélange de sucre, de pectine de pomme et d’acide citrique de citrus, le sucre gel permet de réussir de savoureuses confitures, marmelades ou gelées maison, tout en préservant la couleur, la saveur et l’apport en fibres des fruits.

Sachet sucre Glace

(500g)

Avec sa texture aérée, le sucre glace offre moelleux et légèreté à vos desserts maisons. Il est idéal pour les glaçages et les préparations sans cuisson.

Saupoudreuse Glace

(500g)

Avec sa texture aérée, le sucre glace offre moelleux et légèreté à vos desserts maison, il est idéal pour les glaçages et les préparations sans cuisson.

Le livre de recettes

La belle histoire

130 ans d’histoire

Depuis 1893 la marque Erstein est à vos côtés pour de bons moments partagés. Plus de 130 ans d’une histoire qui s’écrit toujours au présent, autour d’un gâteau maison, ou d’une tasse de café.

...de culture alsacienne

Nous sommes fiers de notre culture culinaire alsacienne. Encore plus fiers de vous la faire partager et de découvrir la vôtre. C’est d’elle que provient notre amour pour la cuisine en famille, qui se partage et qui se transmet de génération en génération.

...et de partage

Les bonnes recettes ça se partage, ça se transmet et ça se déguste à plusieurs. Et même si tout n’est pas toujours parfait, c’est bien meilleur quand c’est fait avec le cœur. Parce que cuisiner avec amour, ça vaut toutes les techniques du monde !

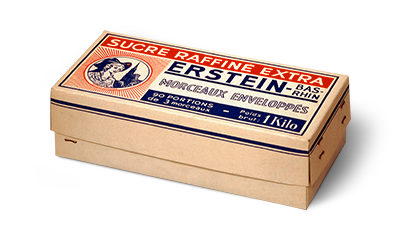

1893

Création de la marque

La Sucrerie Alsacienne Erstein est née de la volonté d'entrepreneurs et d’agriculteurs alsaciens de renouveler et varier l’agriculture de leur région.

1920

La première gamme

Lancement de la première gamme Erstein, sucre poudre et morceaux produits à partir de betteraves alsaciennes.

1920

Modernisation des infrastructures

Après la guerre, la sucrerie s’ouvre aux capitaux et est achetée par la SA des Sucreries et Raffineries d’Erstein. Les dirigeants décident de donner un nouveau départ à la Sucrerie et entament une phase de modernisation des infrastructures. Le sucre Erstein connaît déjà à l’époque un grand succès dans la région.

1970

La région Alsace figure sur les packagings

L’alsacienne apparaît progressivement sur les packagings Erstein, futur symbole de la marque.

1972

Que la fête commence !

En vedette les crêpes et la fine semoule Erstein qui les saupoudre habillement pour une chandeleur joyeuse et malicieuse.

1983

Une nouvelle ère

Les planteurs s’unissent pour racheter une part importante du capital. La nouvelle équipe de direction mise en place en 1987 décide de diversifier ses activités (Guadeloupe et La Case aux Epices) et la production locale confère à Erstein la place particulière que la sucrerie occupe aujourd’hui en Alsace dans la région Grand Est.

1987-99

Erstein se modernise

À travers les années, Erstein ne cesse de réinventer ses packagings à travers l’Alsacienne et l’ajout de couleurs à son bleu légendaire pour plus de convivialité et de plaisir partagé.

2008

Une gamme complète et variée

Qu’ils soient roux ou blanc, en morceaux, en poudre ou en glace, le sucre Erstein se décline maintenant sous de nombreux formats. En coeur de la pâtisserie, Erstein continue d’être à sa place dans toutes les cuisines.

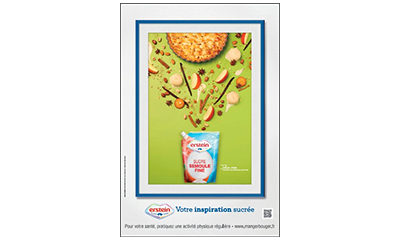

2013

Erstein, la star d’affiche !

La sucrerie fête ses 120 ans et fait encore évoluer le concept de communication de marque : Erstein, votre inspiration sucrée ! Une nouvelle manière de se démarquer par la créativité et la gourmandise, pour garder la main durablement sur un marché sucre en pleine évolution, mais aussi et surtout une référence à cette région pleine de créativité et d’audace, et à sa population en perpétuel mouvement. Erstein affiche ses inspirations.

2016

La pâtisserie dans l’humour et la bonne humeur

Les packagings d’Erstein se réinventent pour une meilleure compréhension et identification des produits en magasin. Un jeu d’effet miroir ludique et inédit, petit clin d’oeil alsacien de la marque à ses consommateurs pour plus de gourmandise, de modernité et de complicité.

2020

Le fait-maison

Avec l’arrivée de cette nouvelle décennie et parce que rien n’est meilleur que ce qui est fait avec amour, Erstein célèbre le fait-maison.

Les bonnes questions

-

Comment dois-je préparer mon caramel ? Au sucre en morceaux ou au sucre en poudre ?

Pour un caramel plutôt épais on utilisera du sucre en poudre et on démarrera alors notre caramel "à sec". C'est-à-dire sans eau. Mais si vous voulez un caramel plus liquide, vous utiliserez des morceaux de sucre que vous aurez humidifiés.

-

Est-ce que je peux remplacer mon sucre blanc par du sucre de canne ?

Evidemment, laissez place à votre créativité ! Ce ne sera jamais vraiment raté, si c'est fait avec amour !

-

Comment réussir ma confiture ?

Pour toujours plus de douceur fruitée, nous vous invitons à visiter notre page de recette. Toutes les astuces y sont regroupées pour réaliser votre confiture maison !

Vous n’avez pas trouvé la réponse à votre question ?

Écrivez-nous ici